Изготовление блока трубного расширителя с конденсатосборником

18 февраля поступил заказ на изготовление блока трубного расширителя с конденсатсборником от компании ООО «НПО «НХП». Данный блок должен входить в состав передвижного комплекса для исследования и освоения скважин на Тагульском месторождении, расположенном в Туруханском районе на севере Красноярского края на расстоянии 1,7 тыс. км от Красноярска.

Такой заказ — это обычное дело для завода металлоконструкций и резервуаров “Сталь Партнёр”. Хорошо отлаженная схема работы, благодаря бережливому производству, позволяет нам брать заказы любой сложности, в том числе и нестандартные. Мы можем в кратчайшие сроки разработать максимально эффективный техпроцесс и внедрить его на производстве, так произошло и с этим заказом.

Что такое блок трубного расширителя с конденсатосборником?

Блок трубного расширителя с конденсатсборником предназначен для очистки нефти от углеводородных газов, которые выделяются вместе с ней при добыче на газонефтяных месторождениях. Данное оборудование входит в состав факельного хозяйства в наземных нефтегазодобывающих предприятиях.

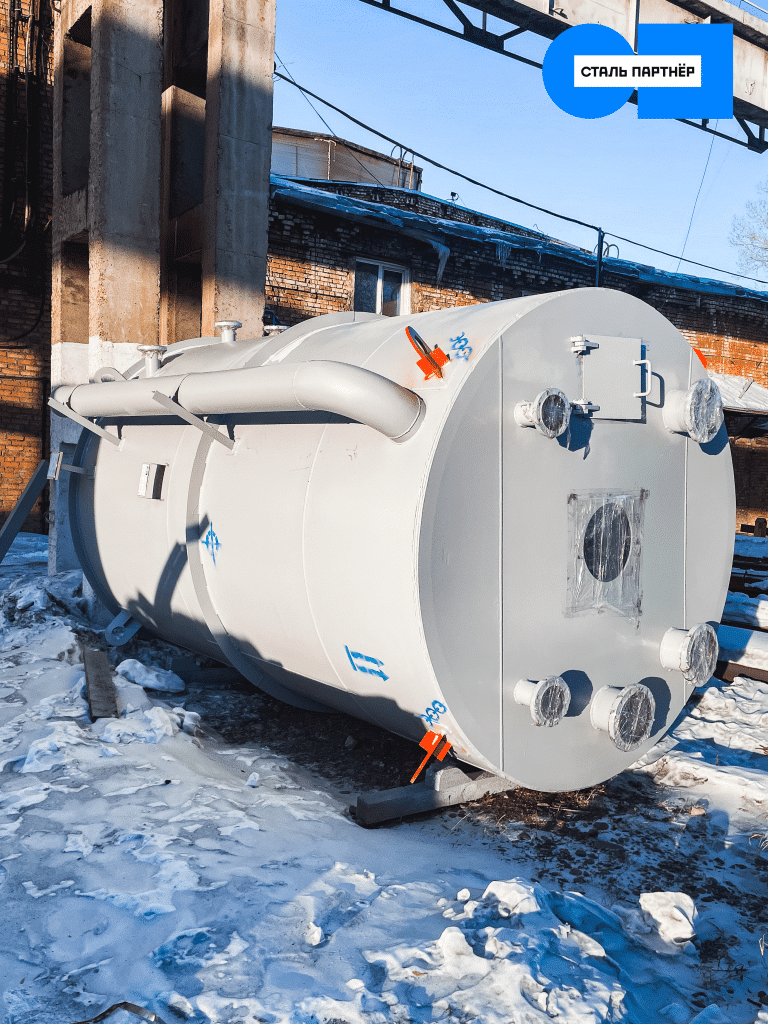

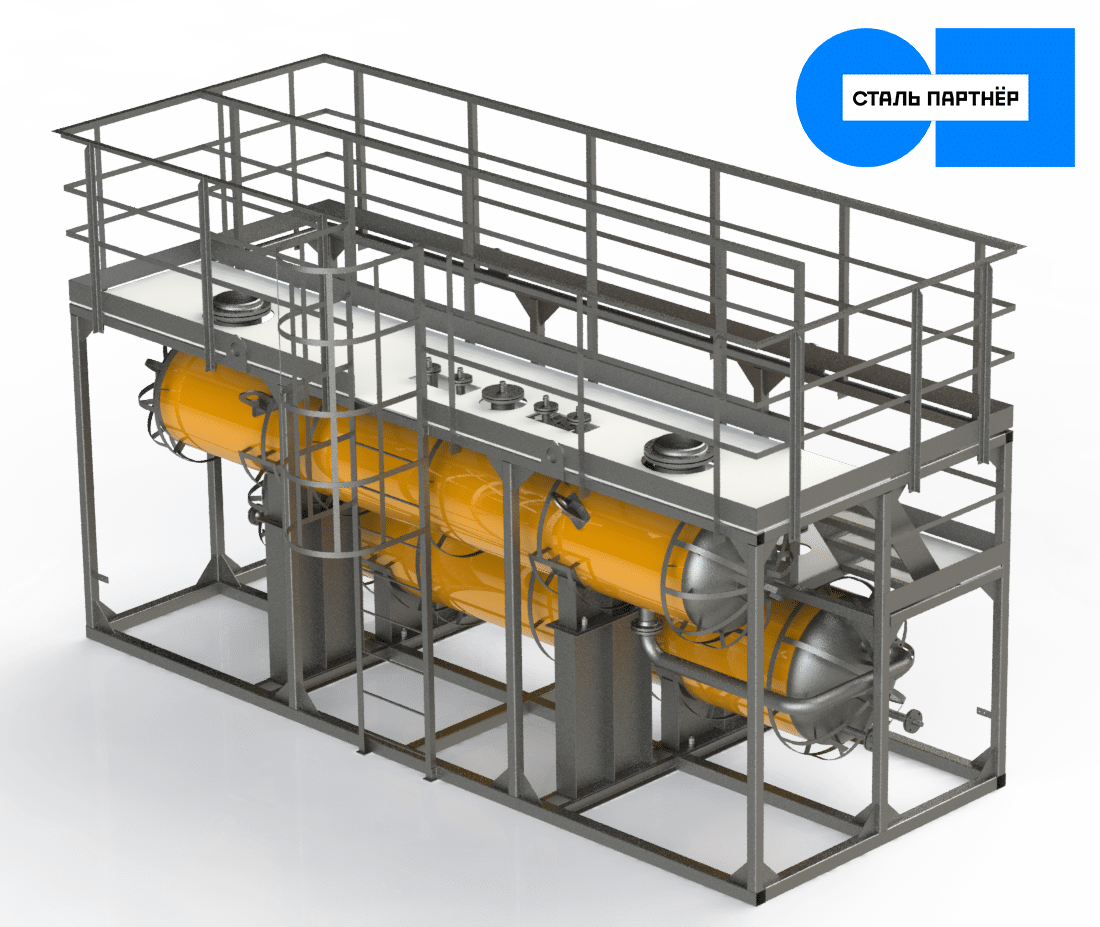

Блок состоит из двух горизонтальных стальных резервуаров с эллиптическими днищами ГЭЭ-2.6 и ГЭЭ-4.2, оба резервуара закреплены в специальном металлическом коробе. Работает установка следующим образом:

Принцип работы трубного расширителя заключается в резком увеличении объема. Когда газожидкостная смесь течет по трубе с меньшим диаметром и попадает в трубный расширитель (с большим объемом соответственно), смесь теряет скорость. Это приводит к тому, что капли жидкости осаждаются и выводятся по специальному патрубку, а газ поступает в патрубок выхода.

Технические характеристики

Общие технические характеристики короба с площадкой и ограждениями.

| Металлический короб | |

|---|---|

| Материал металлоконструкций | Ст3 |

| Габаритные размеры | |

| Ширина | 2 650 мм |

| Высота | 3 750 мм |

| Длинна | 6 500 мм |

| Антикоррозионное покрытие ГЭЭ | |

| Защита наружной поверхности | АФ-133 (2 слоя) |

| Защита внутренней поверхности | ХС -010 (1 слоя) |

Общие технические характеристики резервуаров:

| Резервуары горизонтальные стальные с эллиптическими днищами | ||

|---|---|---|

| Марка (тип) оборудования | ГЭЭ- 4.2 | ГЭЭ- 2.6 |

| Рабочая среда | Аппарат емкостной предназначен для приема, хранения и выдачи попутного нефтяного газа (ПНГ) | |

| Технические характеристики стальной емкости | ||

| Рабочее давление | 0,5/1,6 МПа | |

| Материал | 09Г2С |

|

| Толщина стенки | 10 мм | |

| Толщина днища | 10 мм | |

| Внутренний диаметр | 1 000 мм | 800 мм |

| Длина | 5 770 мм | 5 670 мм |

| Вместимость | 4,2 м3 | 2,6 м3 |

| Ориентировочный вес пустого резервуара | 2 384 кг | 1 658 кг |

| Назначенный срок службы сосуда | 20 лет | |

| Теплоизоляция резервуара | ||

| Минеральная вата 100 мм | ||

| Лист оцинкованный 0,55 мм | ||

| Антикоррозионное покрытие ГЭЭ | ||

| Защита наружной поверхности | АФ-133 (2 слоя) | |

| Защита внутренней поверхности | Антикор БЭП М (2 слоя) | |

| В комплект поставки резервуара входят | ||

| Лестница внутренняя | ||

| Опоры металлические седловые по ОСТ — 2 шт. | ||

| Документация | ||

| Паспорт качества | ||

| Руководство по эксплуатации | ||

| Сертификаты | ||

Процесс изготовления трубного расширителя:

В первую очередь по имеющимся расчетам специалисты компании выполняют 3D модель будущего изделия, чтобы проверить правильность конструкции. После происходит разработка КМД проекта (Конструкции металлические деталировочные) трубного расширителя, данный этап в производстве занимает от 2-х до 3-х дней и нужен для разработки технологического маршрута изготовления резервуарного оборудования.

На следующем этапе описывают пооперационное производство трубного расширителя и составляют технологический маршрут, также на этом этапе производится расчет материала и его раскрой, формируются программы для станков ЧПУ.

Ниже представлен технологический маршрут с кратким описанием каждой операции:

1. Дробеструйная очистка металла

После операции плазменной резки, детали будущего блока трубного расширителя нужно отчистить от ржавчины. Для этого металлические заготовки с помощью мостового крана помещают на платформу дробеструйного аппарата, проходя через него металлические детали под воздействием направленного потока абразива, очищаются от верхнего слоя оксидов железа (ржавчины).

2. Плазменная резка

ЧПУ станок создаёт поток горячего ионизированного воздуха, воздух перестаёт быть изолятором и становится проводником электрического тока. Появляется электрическая дуга, которая направленно разогревает металл, он плавится, вследствие чего появляется разрез. Таким образом вырезаются детали как для металлоконструкций, так и для стальных резервуаров.

3. Сборка карт и нанесение разметки на детали

Очищенный и нарезанный листовой металл поступает на участок формирования обечайки. Разрезанные заготовки раскладывают по порядку согласно чертежу, затем их сваривают между собой. Сваренные вместе листы называют картой, из этих карт в дальнейшем формируются цилиндрические кольца горизонтального резервуара. После сварки на картах размечают места расположения площадок и ребер жесткости.

4. Вальцовка обечайки

На этом этапе с помощью трёхвалковых вальцов формируются цилиндрические элементы конструкции горизонтальных стальных резервуаров. Валки располагаются в виде треугольника, два снизу и один сверху. Валки, вращающиеся в противоположных направлениях, захватывая лист металла и формируя цилиндрическую форму. Края загнутого металла стыкуют между собой и прихватывают сварочным аппаратом, чтобы при транспортировке не нарушить форму обечайки.

5. Установка ребер жесткости

Цилиндрическую заготовку снимают с вальцов и устанавливают вертикально. Далее сварщик вручную приваривает к обечайке бушующего резервуара ребра жесткости — это металлические конструкции, используемые для придания требуемых свойств прочности заготовке.

6. Вертикальная стыковка

Вертикальная стыковка цилиндрических заготовок резервуара — это операция, при которой кольца (заготовки) ставят друг на друга, центруют и сваривают по кругу между собой.

7. Автоматическая сварка под флюсом (на колоне)

Для ускорения процесса сварки и улучшения качества сварных швов используется сварка под флюсом на автоматической колоне. После вертикальной стыковки цилиндрическую заготовку перекладывают на подвижную платформу автоматической колоны. Здесь состыкованные кольца резервуара сваривают сплошным швом.

8. Горизонтальная стыковка

На предыдущем этапе производятся две одинаковые части горизонтального резервуара. Чтобы соединить обе части резервуара вместе, на заводе Сталь Партнер мы используем горизонтальную стыковку. Части резервуара размещают друг напротив друга на подвижной платформе и сваривают между собой.

9. Установка фланцевых соединений и навесного дополнительного оборудования

После сборки цилиндрические заготовки приобретают вид готового горизонтального резервуара. Но это еще не все. Чтобы резервуар выполнял свои функции, нужно установить фланцевые соединения, с помощью которых осуществляется подача и выдача хранящегося продукта. Также на этом этапе устанавливается навесное дополнительное оборудование, такое как внутренняя лестница, монтажные скобы, рымы, проушины и прочее.

10. Технический контроль стального резервуара

Важным этапом в производстве стальных емкостей является технический контроль. При проверке трубного расширителя наша лаборатория неразрушающего контроля использует следующие методы:

- Пневматические испытания на прочность (Опрессовка резервуара)

Пневмоиспытания — это процесс испытания закрытого резервуара избыточным давлением. Процесс происходит следующим образом резервуар герметично закрывают и нагнетают в него давление, если в местах сварки есть непровары, то появляются утечки, такие места помечают для дальнейшей доработки.

- УЗК — ультразвуковая дефектоскопия

Ультразвуковая дефектоскопия сварных швов — это контроль сварных соединений неразрушающим методом, он основан на излучении ультразвуковых волн, которые проникают в металл и отражаются от полостей и других дефектов, что в свою очередь вызывает отклонение графика на экране прибора. При обнаружении дефекта оператор отмечет место его локализации. По отметкам сварщик понимает, что в данном месте соединение нужно переделать.

- Цветная дефектоскопия

При использовании данного метода контроля, на поверхность сварного шва наносится индикаторная жидкость, которая заполняет мельчайшие воздушные пустоты. Затем стирают индикаторную жидкость и наносят индикатор другого цвета. Там, где присутствует дефект, в полости сохраняется индикатор другого цвета, и под воздействием диффузии жидкости смешиваются, что в свою очередь позволяет обнаружить этот самый дефект, так как место его расположение будет окрашено в другой цвет относительно поверхности сварного шва. Все дефекты подвергаются доработки.

Так как блок трубного расширителя — это изделие, которое требует повышенного контроля мы использовали все три метода.

11. Установка на опоры

Чтобы резервуар можно было закрепить на площадке, на которой он будет эксплуатироваться, к нему приваривают опоры. Опоры размещают на специальной площадке, вымеряя расстояния между ними (все делается по чертежу), и затем сверху с помощью крана опускают горизонтальный резервуар на опоры, далее приваривают опоры к емкости.

12. Установка каркаса теплоизоляции

Далее к резервуару крепят каркас для теплоизоляции, выглядит он как обрешетка и нужен для закрепления теплоизоляции резервуара и оцинкованных листов наружной оболочки.

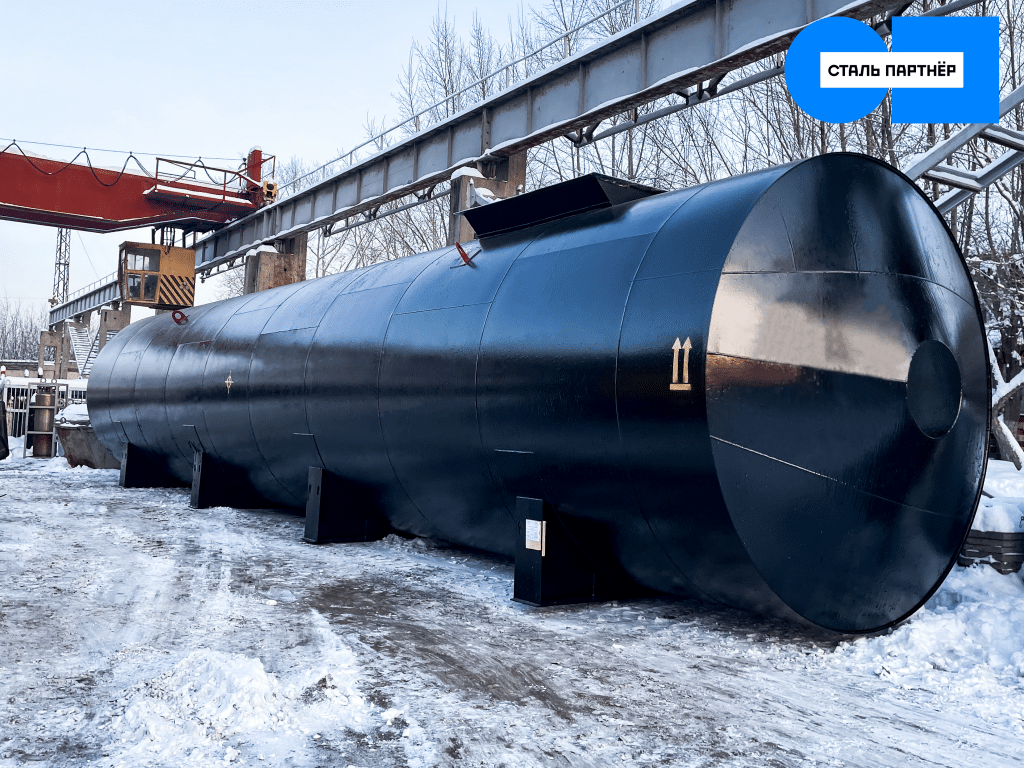

13. Покраска

Горизонтальный резервуар перевозят на участок покраски и ставят на возвышенность так, чтобы можно было прокрасить даже труднодоступные места. Краска и ее свойства обычно подбираются исходя из условий эксплуатации и пожеланий заказчика.

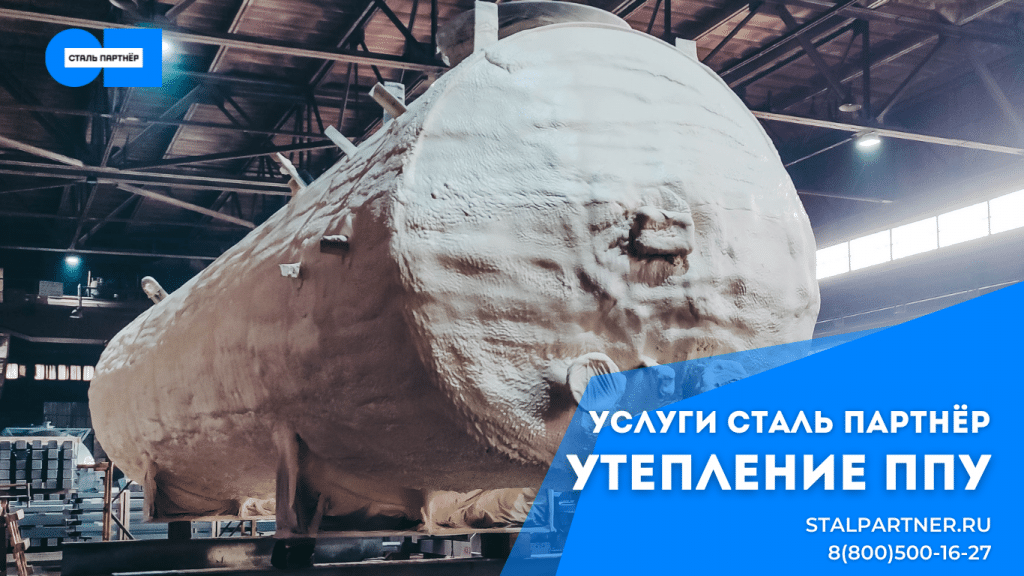

14. Установка теплоизоляции

Как только краска высохнет, специалисты приступают к установке теплоизоляции. В данном случае была использована технология утепления резервуара матами. При использовании данной технологии теплоизоляционные маты устанавливаются между каркасом и закрываются оцинкованными листами.

15. Сборка каркаса трубного расширителя

Сборка каркаса проходит по своему технологическому маршруту:

- Резка профиля ленточной пилой;

- Дробеструйная зачистка металла;

- Нанесение разметки на детали;

- Далее размеченные детали поступают в сборочный цех, где их сваривают согласно чертежу;

- На готовый каркас обязательно наносят антикоррозийную защиту, она продлевает срок службы металлоконструкций.

16. Установка горизонтальных резервуаров в металлический каркас

Резервуары помещают внутрь каркаса на заготовленные места. Сваривают конструкцию вместе. Далее установят наружные лестницы и площадки для обслуживания блока трубного расширителя.

17. Приемка готового блока

Последней операцией в изготовлении любой продукции, в том числе и стальных резервуаров, является приемка. Проводит ее собственная лаборатория неразрушающего контроля, оценивая визуально, как снаружи, так и внутри качество защитного покрытия и правильность нанесения маркировок.

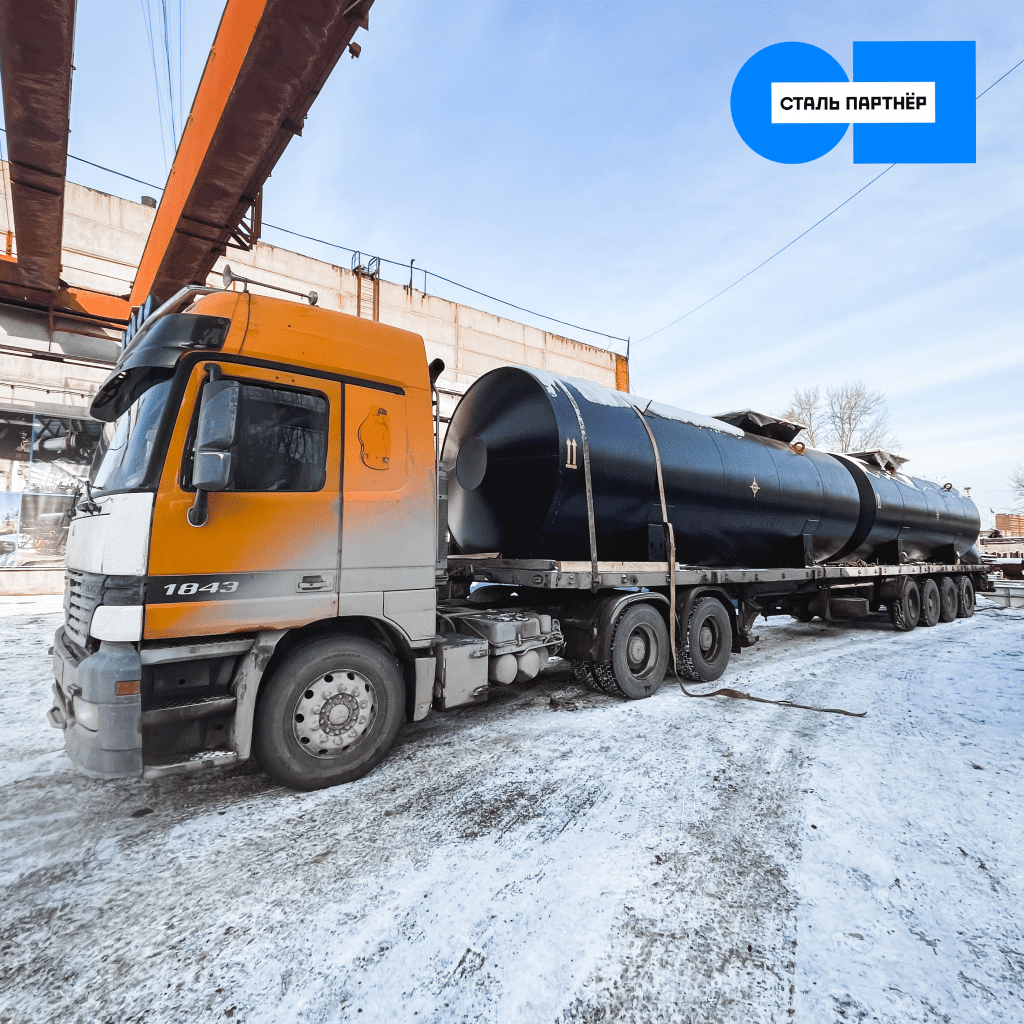

После выполнения всех операций готовый блок трубного расширителя поступает на участок отгрузки для ожидания отправки к заказчику.

На изготовление трубного расширителя заводу Сталь Партнёр потребовалось порядка месяца с момента поступления заказа до отгрузки изделия заказчику. Важно отметить, что сами стальные резервуары, наша профильная продукция, были готовы уже за 6 дней. Каждый новый нестандартный проект делает нас более опытными, а опыт в свою очередь позволяет нам постоянно совершенствовать технические процессы внутри производства и завода в целом, поэтому мы не боимся трудных задач и понимаем, что нужно и важно для заказчика.