Lean-практика: создание базы данных по фланцевым соединениям

На производстве важно, чтобы каждый этап работы поддерживал общий поток без задержек и переработок. Однако на каждом предприятии — особенно у тех, кот работает уже много лет — есть “якоря”: устаревшие системы, подходы и элементы процессов, которые не развивались вместе с производством и не менялись годами.

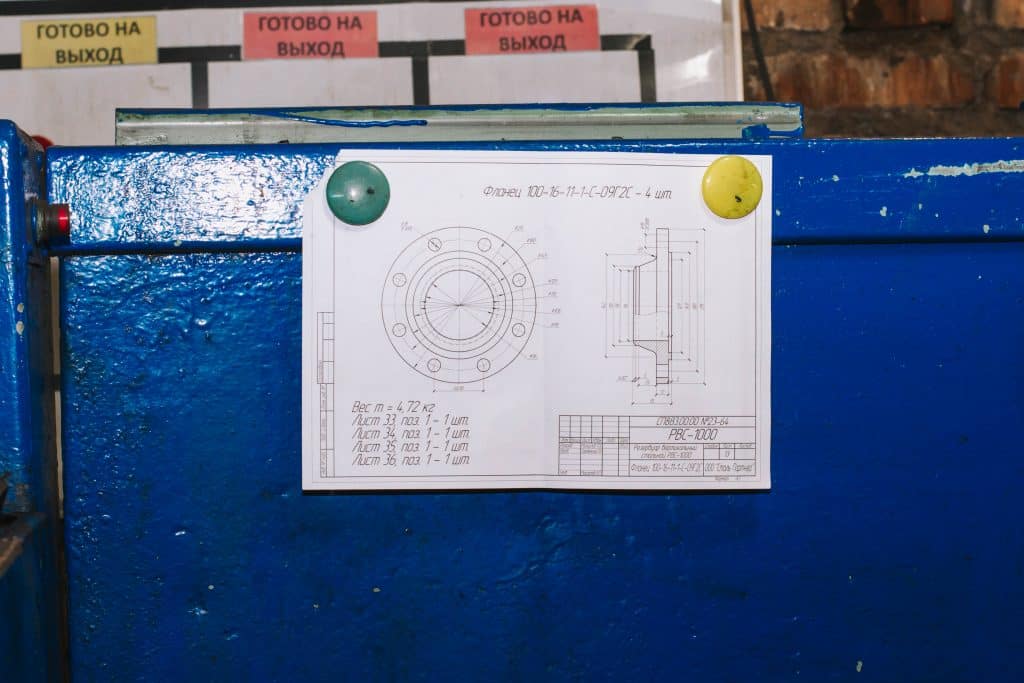

На заводе “Сталь Партнер” для нас долгое время таким сдерживающим фактором являлись чертежи фланцевых соединений. Эта база, накопленная за годы работы, становилась тормозом в производстве резервуаров по индивидуальным требованиям.

Да, чертежи в нашей старой базе были (и остаются) качественными и соответствуют всем требованиям безопасности. Однако это не значит, что эту базу не нужно адаптировать под новые условия, как минимум по формату.

Мы решили не просто обновить базу чертежей в “регулярном” режиме, а обновить ее с учетом принципов бережливого производства. И вот что из этого вышло.

Проблема: устаревшая и неудобная база чертежей фланцев

Для начала, что было не так со старой базой чертежей фланцевых соединений, в деталях?

В двух словах — сотрудники на участке сборки и сварки сталкивались из-за нее с множеством неэффективностей. В частности, мы узнали про несколько важных недочетов:

- Устаревшие типоразмеры — чертежи не учитывали новые стандарты и требования;

- Неудобство использования — документация была сложной с инженерной точки зрения, неадаптированной для персонала;

- Изменения под каждый новый заказ — почти каждый чертеж фланца нуждался в доработке или коррекции, что отнимало время и замедляло процесс изготовления.

Эти проблемы приводили к задержкам и усложнению процесса. Мы теряли гибкость производства, а риск ошибок, при постоянных индивидуальных изменениях, возрастал.

Решение: разработка и внедрение новой базы данных

Для повышения эффективности и стандартизации было решено создать новую, удобную и актуальную базу данных чертежей фланцев.

По обратной связи сотрудников мы получили требования к ее обновленному формату и применили их на практике:

Стандартизация и унификация фланцев

В первую очередь — работа с самой сутью базы, чертежами фланцевых соединений. Старая база хоть и не принесла нам никаких потерь по качеству или претензий со стороны клиентов, попросту “устарела” и не соответствовала тому, как работает “Сталь Партнер” сегодня.

Поэтому мы разработали новые стандарты:

- Ввели стандартные типоразмеры фланцев, соответствующие современным техническим требованиям;

- Добавили унифицированные чертежи фланцев для различных резервуаров.

Адаптация под оборудование

Второй шаг — убедиться, что новая база чертежей будет соответствовать реалиям завода и сегодня, и завтра, и через несколько лет.

Мы прошли несколько раундов проверок и убедились, что новые чертежи учитывают специфику существующего производственного оборудования и актуальные технологии.

Удобство использования

Следующий этап — это удобство использования. Ни одно улучшение не будет работать и приносить пользу производству, если сотрудникам неудобно им пользоваться и применять более эффективные подходы.

Запрос на удобство пользования был ключевым в работе с базой фланцевых соединений, поэтому мы отдельно сосредоточились на этом аспекте:

- Оптимизировали оформление чертежей;

- Адаптировали чертежи для более удобного использования на производственных участках;

- Добавили техническую информацию, которая действительно нужна сотрудникам на производстве (размеры, допуски, материалы).

Обновление бюазы заняло время, но для нас было важно, чтобы чертежи содержали всю необходимую информацию для каждого типа соединения и были действительно удобны в использовании.

Динамическое пополнение базы

Наконец, важно помнить, что Lean — это не про “одно большое обновление”, а про небольшие шаги. И в работе с большими объемами документации (такими как базы чертежей) особенно важно оставить возможность для этих изменений.

В отличие от старой базы, новая включает в себя систему пополнения с учетом требований, поступающих от заказчиков.

Так мы можем быть уверены, что база не просто “останется” актуальной долгое время, а будет регулярно актуализироваться и развиваться вместе с производством.

Результаты: более быстрая и гибкая работа с чертежами

Внедрение новой базы данных по фланцам принесло ощутимые результаты:

Как минимум, почти сразу мы услышали от сотрудников, что с ней действительно стало удобнее работать.

И как максимум — когда мы увидели показатели по процесам, связанным с чертежами фланцевых соединений — мы увидели реальные улучшения сразу в нескольких направлениях:

Сокращение времени производственного цикла

Ускорилась разработка чертежей и уменьшилось время на внесение изменений. Так как для большинства заказов теперь используются типовые чертежи, нкто не тратит время на адаптацию устаревших элементов под новые запросы.

Повышение качества и точности

Стандартизация улучшила качество готовых изделий, а унификация позволила снизить вероятность ошибок на этапах сборки и сварки.

Мы увидели реальное снижение рисков на всех связанных производственных этапах (когда чертеж предельно понятен, для ошибок и брака просто не остается места).

Гибкость и удобство

Система обновлений позволила быстро вносить новые изменения в базу, обеспечивая гибкость для нестандартных заказов.

Универсальность базы стала очевидным плюсом как только мы получили первый нестандартный заказ после обновления: раньше о том, что все проверенные показатели сразу сохраняются, сотрудники и не думали.

Теперь, если мы получим похожий нестандартный заказ, мы сможем выполнить его еще быстрее: все данные у нас уже есть.

Повышение удовлетворенности заказчиков

Сокращение времени на производство изделий позитивно сказалось на сроках и уровне удовлетворенности заказчиков.

Да, не на каждом этапе работы с резервуарами нужны чертежи фланцевых соединений. Но за счет того, что работа с ними стала быстрее, общее время сборки резервуара — уменьшилось. И наши клиенты это заметили.

Выводы

Методика бережливого производства отлично показала себя в обновлении такого, казалось бы, нединамичного элемента производственного процесса, как база чертежей.

Создание новой базы с применением принципов Lean улучшило качество и гибкость производства фланцев, РВС и РГС, сократило время выполнения заказов и повысило уровень отношений с клиентами.

Мы просто обновили одну базу чертежей, но для заказчиков стали более выгодным исполнителем, который справится с задачей быстрее и качественнее конкурентов.