Кайдзен недели: как мы прекратили тратить по 30 минут на поиск деталей

Да, заголовок звучит будто бы несерьезно для крупнейшего в Красноярском крае завода по производству металлических резервуаров и металлоконструкций. Однако мы уверены, что это отличный пример того, как на самом деле стоит подходить к философии Кайдзен.

Проблемы оптимизации производства далеко не всегда будут сложными, серьезными, и требовать глубокого анализа.

Иногда они находятся на виду, буквально на поверхности. Или — как в нашем случае — наоборот, под водой (прим. автора – в охлаждающей жидкости).

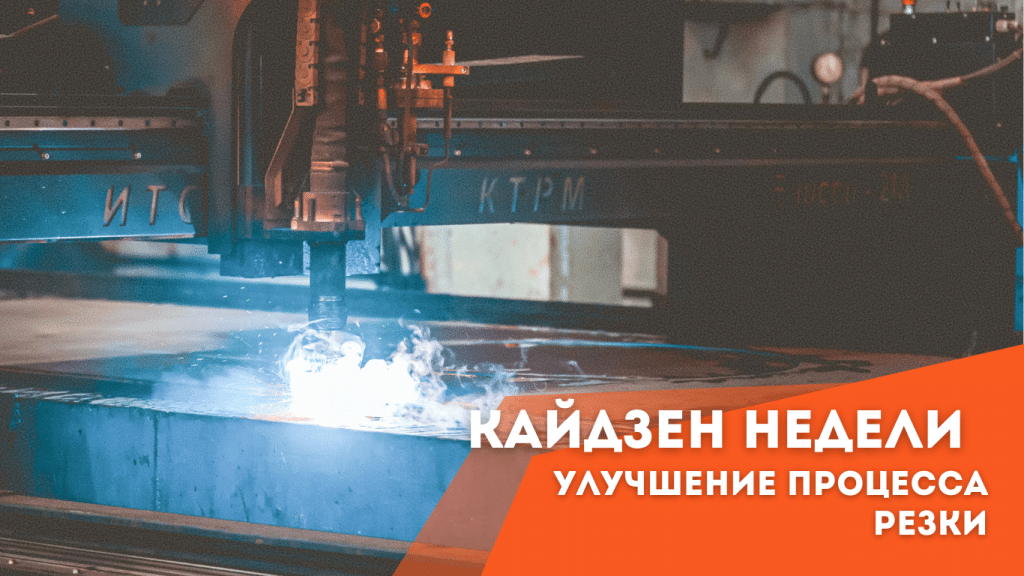

Проблема в процессе резки на участке заготовки

На участке заготовки, где происходит резка деталей из листового металла на плазменном станке, была выявлена значительная проблема:

При резке мелких деталей (размером менее 80х80 мм), детали терялись в ванной для плазмы.

Когда слишком маленькая деталь после завершения резки контура выпадала из листа на дно ванны, сотрудникам приходилось по несколько минут, практически вслепую (детали сливаются с дном ванны по цвету, жидкость — непрозрачная) искать ее буквально наощупь. На поиск деталей могло уходить до 30 минут работы одного сотрудника в смену.

Может показаться, что 30 минут в рамках огромного производственного процесса — это незначительное время, однако мы просчитали, сколько это занимает на самом деле. естественно, в таком процессе точных цифр быть не может, и сотрудники дали примерные показатели:

Если просчитать время поиска деталей сотрудником на дне ванны, это оборачивается:

- В месяц — около 11 часов;

- На год — выходит 124 часа;

- В итоге — это 16 полных рабочих дней.

16 дней работы ежегодно — только на то, чтобы найти деталь после резки.

Эти задержки в производственном процессе не только приводят к потере времени, но и создают дополнительные переработки. Потому что сотрудник не рассчитывает на это время, и предсказать его — невозможно.

Переработки — это излишние операции или действия, которые не приносят дополнительной ценности. В результате, компания тратит ресурсы, снижая производительность труда.

В рамках философии Кайдзен, наша задача — выявить и устранить эти потери.

Мы были удивлены, когда узнали об этой проблеме в рамках обратной связи от сотрудников. Однако решение было найдено быстро:

- Разработка специальной программы для плазменного станка с учетом резки мелких деталей;

- Закладка недорезаемых перемычек, которые удерживают деталь во время резки.

Что вышло в итоге?

Преимущества решения и результаты

В первую очередь — мы избавились от необходимости тратить время сотрудников на поиск деталей.

Введение недорезаемых перемычек позволило удерживать детали в рабочем пространстве станка, что значительно сократило время производства.

Дополнительно, мы получили еще несколько положительных результатов:

Увеличение производительности

Меньшее количество времени, потраченного на поиск, означает, что рабочие смогут сосредоточиться на выполнении других задач, что увеличит общую производительность.

Снижение переработок

Устранение излишних операций приведет к снижению необходимости в переработках, что позволит сэкономить ресурсы и время.

Повышение качества

Когда процесс будет организован более эффективно, это также скажется на качестве конечного продукта, так как меньшее количество потерь означает более высокую точность и согласованность в производстве.

Выводы

Кайдзен — это не просто методология, это философия постоянного улучшения, которая требует от команды вовлеченности и стремления к оптимизации.

Применение кайдзен в производственном процессе, таком как резка деталей на плазменном станке, демонстрирует, как небольшие изменения могут привести к значительным улучшениям.

Внедрение программы с учетом недорезаемых перемычек для мелких деталей — это шаг к более эффективному производству.

И главное, даже если проблема навиду и кажется незначительной или недостаточно серьезной — это не значит, что ее не надо решать.